高密度沉淀池是混凝沉淀计算的总结与发展,该工艺主要是将澄清技术与污泥浓缩技术结合起来,可以进一步去除二级出水中 SS、TP 以及部分 COD 等污染物。该沉淀池主要分为反应区、沉淀区、出水区三个区域。在反应区,主要通过快速搅拌机以达到 6-9.5 倍进水的内循环率进行搅拌,一般搅拌机叶轮采用三层

桨叶或二层(根据池深确定),对水中的悬浮固定进行反应、搅合和混切,从而组成大的便于沉降的絮凝体。在沉淀区,易于沉淀的高密度悬浮物快速沉降,而微小絮体被斜管捕获没高质量的出水通过池顶集水槽收集排出。

污水首先进入快速混合池,与投加的混凝剂进行快速混合,混凝剂可采用铝盐或铁盐。混合之后,污水流入絮凝反应池,投加高分子絮凝剂,通常采用聚丙烯酰胺,并与沉淀池回流的污泥进行慢速搅拌,完成絮凝反应,循环固体加速絮凝过程并促进密实、均匀的虚体颗粒形成。随后水流经推流区从絮凝池进入污泥浓缩区,清水通过斜管/斜板流入池顶集水槽;大部分悬浮固体在泥水分离区直接分离,胜于的絮凝颗粒在斜板/斜管中被拦截沉淀。底部设带栅条浓缩刮泥机,浓缩后污泥一部分回流到快速混合池出水端,其余污泥排放。与传统沉淀池相比,高密度沉淀池有以下特点。

① 设有污泥回流,回流量占处理水量的 1.5%~12%,具有絮凝混合作用。② 在絮凝区和回流污泥中使用助凝剂及有机高分子絮凝剂作为促凝药剂,提高整体凝聚效果,加快泥水分离。③ 沉淀区设置斜管,提高表面水力负荷,可进一步分离出水中细小杂质颗粒。④ 可以通过监控关键部位的工况,实现整个系统的自动化

调控。如通过调整絮凝搅拌机速度、投加药量、回流污泥量以及弃置污泥量等手段实现不同工况下的效果。⑤ 加速混合池与絮凝池采用机械方式搅拌,便于对应不同运行工况下的调控。⑥ 池内安装具有浓缩栅条式浓缩刮泥机,能够有效提高污泥沉降浓度和沉降速度,沉淀~浓缩一气呵成,活性污泥排泥效果好、浓

度也相对比较高,泥水混合物通过静压排泥池污泥浓缩池进一步进行污泥浓缩,有些效果好的情况下也可直接进入脱水机房直接污泥脱水。

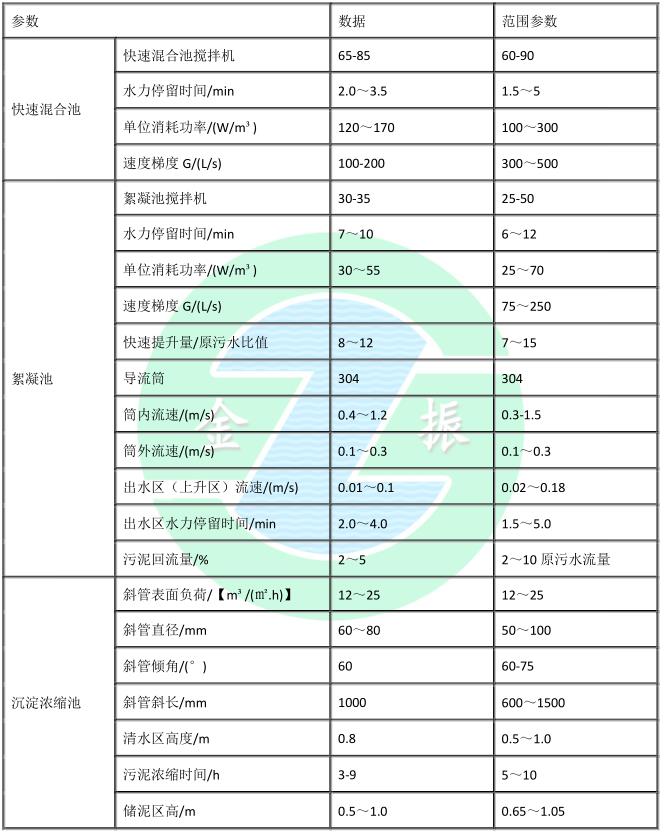

2、高密度沉淀池设计参数

高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂(一般为PAV 和 PAM 铁盐等)强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。其工作原理是首先向水中投加混凝剂(如聚合氯化铝),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。与传统絮凝工艺相比,该技术具有占地面积小、工程造价低、耐冲击负荷等优点。

高密度沉淀池工艺流程:

①混凝池:

混凝剂投加在原水中,在快速搅拌器的作用下同污水中悬浮物快速混合,通过中和颗粒表面的负电荷使颗粒“脱稳”,形成小的絮体然后进入絮凝池。同时原水中的磷和混凝剂反应形成磷酸盐达到化学除磷的目的。

②投加池:

微砂和混凝形成的小絮体在快速搅拌器的作用快速混合,并以微砂为核心形成密度更大、更重的絮体,以利于在沉淀池中的快速沉淀。

③熟化池(絮凝池):

絮凝剂促使进入的小絮体通过吸附、电性中和和相互间的架桥作用形成更大的絮体,慢速搅拌器的作用既使药剂和絮体能够充分混合又不会破坏已形成的大絮体。

④斜板沉淀池:

絮凝后出水进入沉淀池的斜板底部然后上向流至上部集水区,颗粒和絮体沉淀在斜板的表面上并在重力作用下下滑。较高的上升流速和斜板 60°倾斜可以形成一个连续自刮的过程,使絮体不会积累在斜板上。微砂随污泥沿斜板表面下滑并沉淀在沉淀池底部,然后循环泵把微砂和污泥输送到水力分离器中,在离心力的作用下,微砂和污泥进行分离:微砂从下层流出直接回到投加池中,污泥从上层流溢出然后通过重力流流向污泥处理系统。沉淀后的水由分布在斜板沉淀池顶部的不锈钢集水槽收集、排放。

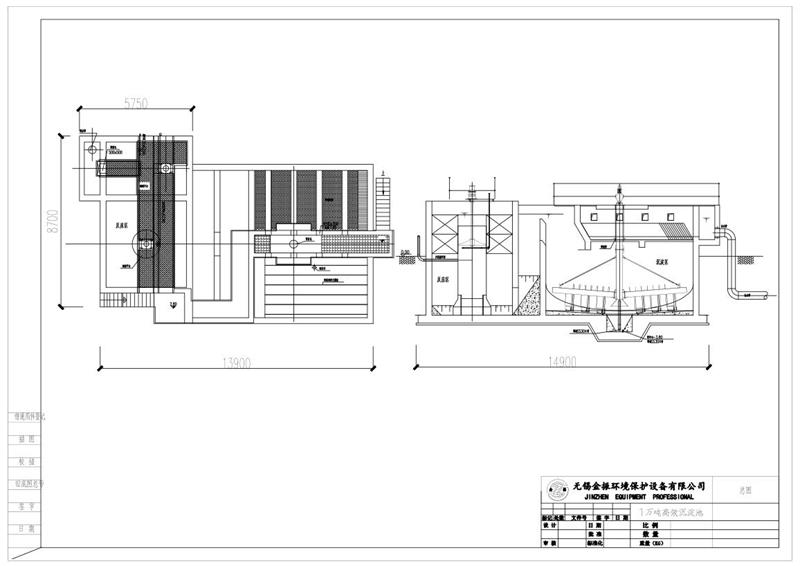

1万吨高效池

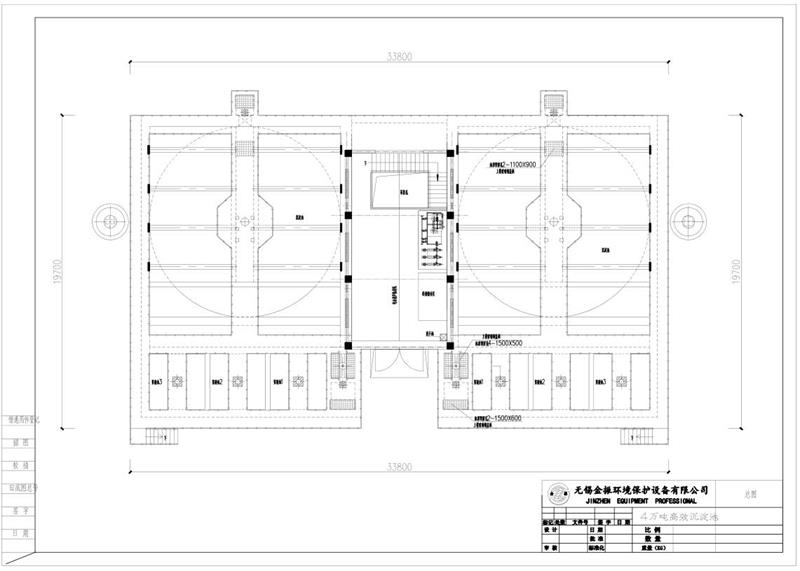

4万吨高效池

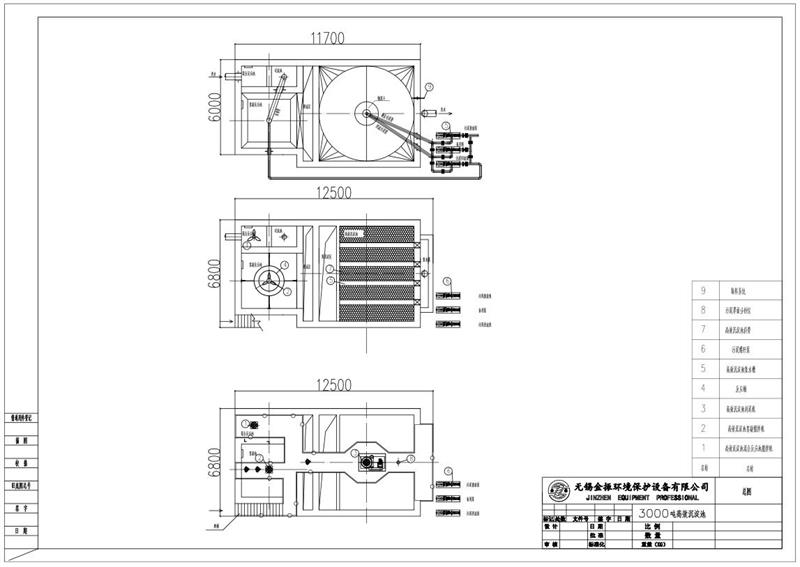

3000吨高效池